2025-12-30

基于超声波成像测漏系统(AILDS)的现场实践

超声波成像测漏系统(Acoustic Imaging Leak Detection System,简称AILD)由杭州兆华电子股份有限公司研发,目前已在多家煤化工、石化、天然气企业的装置区上线运行,用于高空、高危区域的在线泄漏监测。本文由兆华电子AILD项目团队撰写,基于实际部署与运维经验整理而成,并用通俗的方式聊清楚:为什么要用这种系统、它大概怎么工作、现场用了之后究竟有什么变化、以及它能做什么、不能做什么。

一、传统泄漏巡检,难在哪儿?

在石化、天然气场站、煤化工、危化品堆场,大家对“泄漏”这两个字有多敏感,就不用多说了。真正麻烦的是:很多关键点位都在20米左右的高空。

过去要查一个高空微小泄漏,大多是这样的流程:

- 搭脚手架、上吊笼,上下折腾好几个小时;

- 人带着肥皂水、便携仪器在管线间钻来钻去;

- 冬天手冻僵、夏天汗湿透,查完一圈心里还不踏实——“这么多阀门、法兰,会不会还有漏掉的?”

总结下来,传统泄漏巡检普遍有几件“老大难”:

点位高:20米管廊、塔器顶部、人难上去,临时搭设成本高,作业风险也高。

声音小:微小泄漏产生的超声波信号,被泵机、风机噪声淹没,靠耳朵几乎听不出来。

看不见:早期泄漏流量小,肥皂水不起泡,气味不明显,等“看见油迹、闻到味”时往往已经扩散。

效率低:一套装置区动辄上千个监测点,人工“爬上爬下”更多是抽查,很难做到真正的连续、全覆盖。

传统的电化学、红外、激光等检测方式,本质上还是点或线的监测:

- 在某个固定点测量“有没有超标”;

- 沿一条光路看“有没有气体通过”。

而现场真正想要的是:

- 不仅要知道“有没有泄漏”,

- 更希望在一大片区域里,看清楚“到底哪儿在漏”。

这正是超声波成像测漏系统(AILD)要解决的问题。

二、超声波成像测漏系统AILD:让“听不见的泄漏声”长成屏幕上的“彩云”

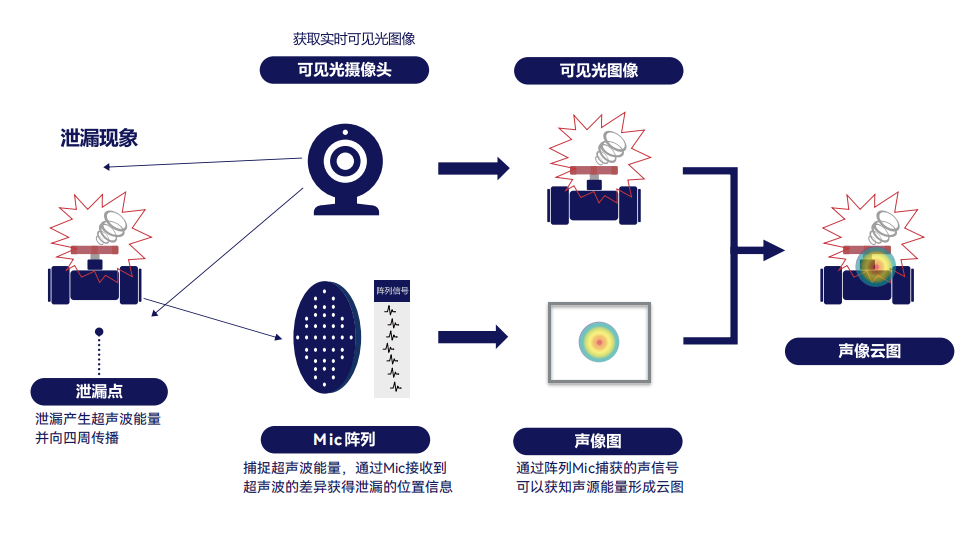

基本原理:带压气体泄漏→超声波监测→彩色云团定位

AILD的工作过程:

带压气体泄漏→产生特征超声波→多通道采集→声学成像→在画面上用“彩云”标记漏点。

当带压气体通过阀门缝隙、法兰微裂、焊缝缺陷喷出时,会和周围空气产生剧烈湍流,形成一类有明显特征的超声波信号:

- 泄漏量越大,超声信号越强;

- 压差越高,声学特征越明显;

- 与电机、泵机那种偏低频的机械噪声不同,便于从背景声中“拎出来”。

AILD做的,就是想办法把这种“听不见的声”变成“看得见的图”:

1.使用多通道超声波传感器阵列,从多个方向同步采集超声信号;

2.在前端做放大、滤波、去噪,尽量剔除电磁干扰和低频背景噪声;

3.对多通道信号做相位差/强度差分析,估算不同空间位置的声能分布,推算出泄漏声来自哪个方向、哪一块区域;

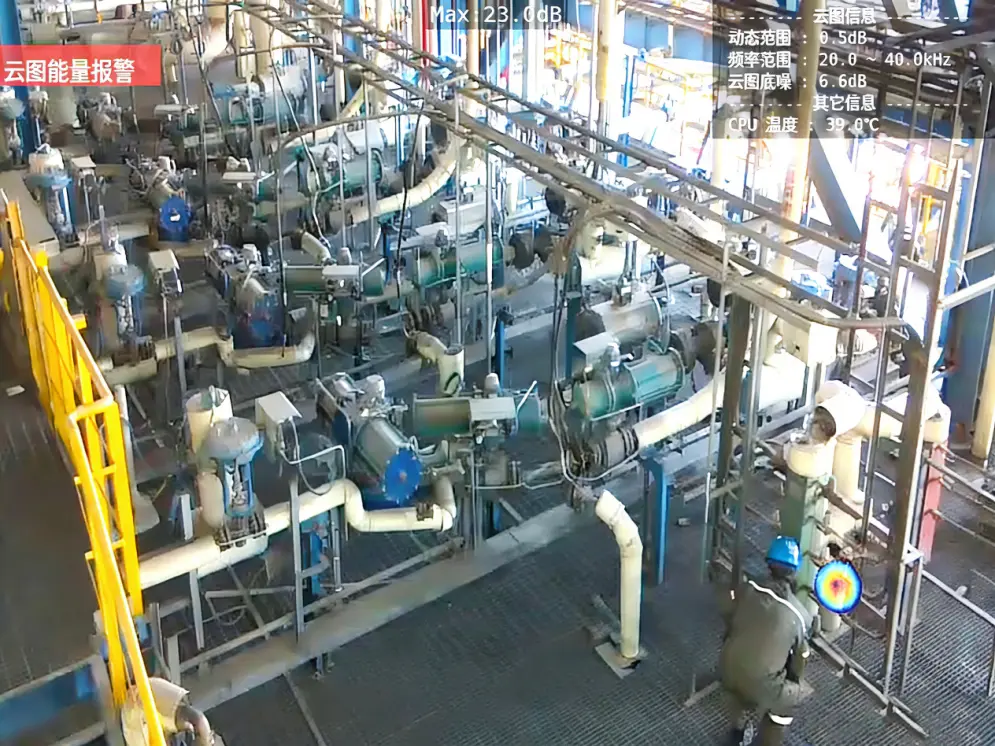

4.把声能分布映射成二维“热力图”,再叠加到现场视频画面上。

最后,泄漏信号最强的地方,会在屏幕上长出一团红黄绿色的“彩云”。对现场人员来说,效果非常直观:画面里哪里有彩云,哪里就“很可疑”。

工程参数:大概能扫多远、能扫多小?

从多个在线运行项目的现场测试和联合标定结果来看,AILD在工程应用中的典型能力大致如下:

推荐检测距离:0.5~50m

在1~30m范围内,对微小泄漏有更好的信噪比和成像效果;

工作频段:

超声波频段(高于20kHz),通过带通滤波选取泄漏特征频带(20~40kHz),抑制可闻频段和低频机械噪声;

最小可检泄漏量/孔径(典型工况):

在最低0.6MPa压差条件下,对阀门缝隙、法兰微缝等0.1mm量级早期泄漏具备可视化检测能力;

实际灵敏度会随介质种类、压力、背景噪声和布点方式有所变化;

定位精度:

在推荐距离内,可提供厘米级泄漏点位置,配合视频画面,在画面上“指点”到具体设备或法兰区域。

这些数值不是“绝对不变的标准线”,而是我们在多个现场项目中验证过的典型工程水平。

防护等级:

通过Ex ib IIC T6 Gb防爆认证,IP66防护认证,适用于典型危险区域的长期在线部署。

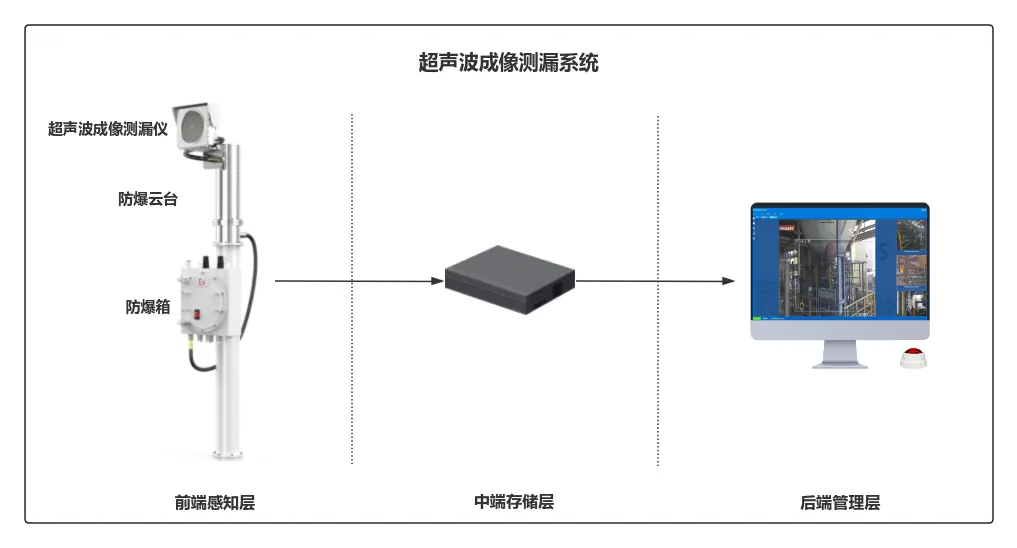

系统架构:不只是一个探头,而是一整套在线系统

AILD不是一只“聪明的传感器”这么简单,而是一整套在线监测系统,可以大致拆成三层:

1.前端感知层

云台式超声波成像测漏仪部署在现场,负责“听泄漏声、看现场画面、输出彩云图”;

支持云台旋转、俯仰,做大范围扫描。

2.中端存储层

NVR等存储设备接收前端数据;

将视频、声学图像、告警记录完整留存,便于后续回放和事故分析。

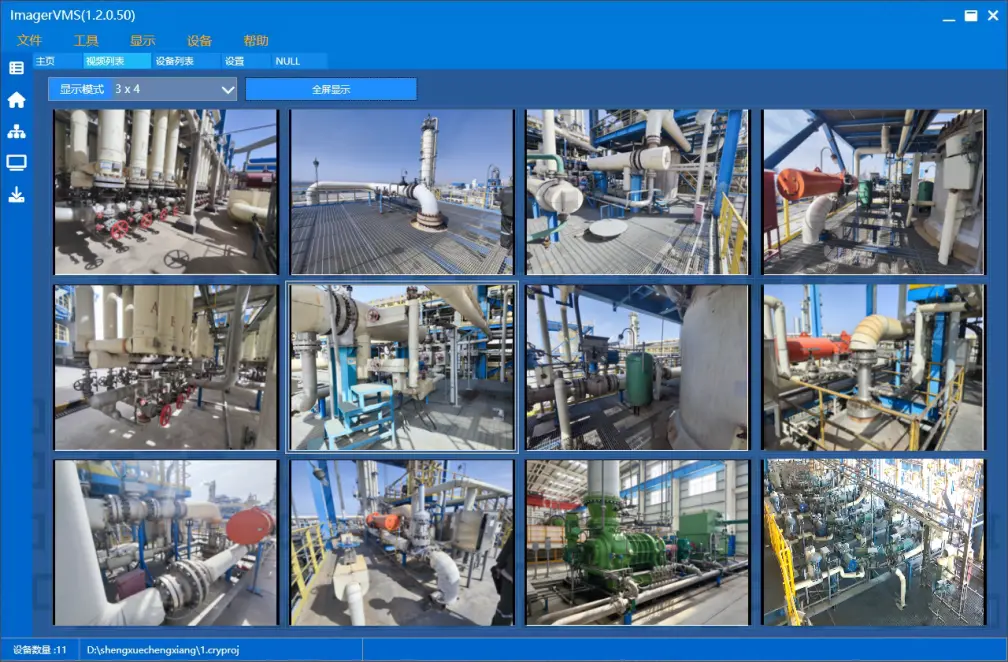

3.后端管理层

VMS等管理平台接入多个前端;

统一做设备管理、检测控制、告警展示、报表统计,将信息集中呈现到中控室大屏。

可以用一句话来形容:

- 前端“看见漏点”,

- 中端“记住过程”,

- 后端“一屏管全场”。

一个典型现场:从“爬管廊”到“看彩云”

以宁夏某煤化工装置区为典型案例,目前已在现场已部署11套AILD,覆盖气化炉、加热炉、罐区、管廊等多类场景。看看现场在引入AILD之后,实际工作方式是怎么变的。

改造前:6个人爬半天,还是“心里没底”

典型的气化炉装置区:

- 气化炉装置区内分布着大量高温高压管道、阀门和法兰;

- 很多关键点位在20米左右高空;

- 介质多为可燃和有毒气体,一旦泄漏不只是损失原料,更牵涉人身安全和装置稳定。

过去的巡检,大致是这样进行的:

- 安排数名巡检和检修人员,提前搭好平台、上管廊;

- 带着肥皂水、便携式检测仪,沿着管廊和平台一家家地排查法兰和阀门;

- 一圈下来,少说也得大半天,遇到大检或专项排查,甚至要连干几天。

一线同事对这种模式的评价很直接:“累,慢,还不放心。”

- 累:高空来回奔走、各种姿势贴近设备看/听;

- 慢:一个区域几十上百个点位,挨个排查耗时很长;

- 不放心:现场噪声大、点位多,总觉得“人眼、人耳”有可能遗漏细小问题。

改造中:让云台每天替你“扫一遍”

在对泄漏风险和巡检负荷做完评估后,我们与业主一起在不同高度的平台上,分层部署数台云台式超声波成像测漏仪,并接入AILD:

- 高层云台:覆盖气化炉炉头、煤粉管道等重点区域;

- 中层云台:覆盖锁斗、伴热、法兰和阀门密集带;

- 低层云台:覆盖给料罐、地面管线等设备。

在工程实施中,有两步非常关键:

1.设定巡航路线和预置位

对每一台云台设定若干“预置视角”(比如某条管廊、某组法兰、某个平台区域);

按工艺分区和风险等级配置不同的巡航周期:高风险区域扫得更勤。

2.接入中控系统

所有前端设备的声学成像画面和告警信息接入AILD的管理平台;

中控室大屏可以同时查看装置区俯视画面、彩云图以及告警列表。

从那以后,设备基本就是按设定策略,每天自动完成“扫一遍”的动作:

- 云台按照预定路线旋转、俯仰,把各层关键区域逐一扫描;

- 一旦某处出现特征泄漏超声信号,对应位置就会在屏幕上长出一团“彩云”;

- 中控值班员看到彩云异常,就能第一时间通知检修,直奔对应的阀门或法兰,做针对性确认和处理。

改造后:从“人找问题”变成“问题自己冒出来”

运行一段时间之后,现场的反馈集中在三个方面:

1.高空作业次数减少了

原来每月2~3次的地毯式高空排查,被压缩为“按季+有异常上去核查”,高空作业次数在统计维度上明显下降;

日常以“系统自动巡检+有异常时人工上去核查”为主,高空作业更聚焦在具体问题点。

2.问题发现得更早、更小

过去很多微小泄漏,往往要到“闻到味儿、看到痕迹”才被注意到;

现在只要泄漏达到可检测阈值,在彩云图上就能提前看到异常信号,让处置“抢”在前面。

3.检修效率更高了

以前接到“某片区域有味道”的反馈,只能在几十个法兰、阀门里逐个排查;

现在AILD在画面上直接标出哪一个设备附近有明显声学异常,检修人员拿着工单就能直奔目标区域。

一线同事后来总结了句很形象的话:

- “以前是我们到处找问题,

- 现在是问题自己在屏幕上冒出来。”

这大概就是“从爬管廊到看彩云”的变化。

AILD能做什么?不能做什么?

从安全和工程的角度来看,清楚“边界条件”很重要——既是对现场负责,也是对系统本身负责。

能做什么:它特别擅长的几件事

1.高空/高危区域的大范围在线监测

通过云台+阵列,实现0.5~50m范围内的面覆盖扫描,特别适合20m高管廊、塔器顶部等人工难以频繁到达的区域。

2.可视化定位

不只是告诉你“有泄漏”,而是在画面上直接“长出一团彩云”,提示泄漏位置;

配合厘米级定位精度,可以很快定位到具体设备/法兰区域。

3.全天候在线守望

7×24小时工作,不依赖人工巡检;

不怕风把气体吹散,因为它看的是“喷流产生的声音”,而不是气体浓度积累。

4.帮助减轻高空作业与重复巡检负荷

让一线人员从“频繁上高排查”转向“有异常再上去解决”,安全性和效率都有改善。

不能做什么:需要诚实面对的限制

1.看不见“完全被遮挡”的点

超声波泄漏信号只有在能够顺利传播到超声波传感器阵列时才能被系统有效识别和成像。如果泄漏点被结构件、厚壁壳体完全挡住,传感器阵列“听到”泄漏信号的概率会显著下降,甚至无法检测到泄漏。

这类区域需要通过合理布点、多角度布设或配合其他检测手段来补足。

2.强超声干扰源附近,需要特别设计

比如工艺放空口、长期开启的蒸汽排放、高频气动设备等,本身就会产生“像泄漏一样”的超声特征;

对这些点,通常需要在项目设计阶段做现场噪声谱分析,并通过区域屏蔽等方式进行处理。

3.它不是万能的“替代品”,而是强有力的“补充”

对于某些必须测“浓度是否超标”的场景(如人员密集区的有毒气体报警),电化学/红外/激光等传感器仍然是刚需;

AILD更适合用来构建一张“声学雷达网”,提前把泄漏风险“点亮”在画面上。

如果把整套泄漏监测系统看作一个团队:

浓度传感器负责“守住底线(浓度超不超标)”;

AILD更像一个“早期侦察兵”,提前告诉你哪里出现了可疑喷流,提醒你去看一眼、查一查。

结语:让系统先看到问题,让人更安全地去解决问题

当我们有了AILD这样的超声波成像测漏系统之后,工作方式变成:

由系统每天按路线把装置区扫一遍;

一旦屏幕上长出“彩云”,再由人带着工单、有针对性地上去处理问题;

高空作业更聚焦、次数更少,泄漏往往在“还没闹出动静之前”就被解决。

对于石化、天然气、煤化工等行业来说,AILD不是一个“炫技”的新玩具,而是一种更早识别泄漏、更安全组织巡检、更系统防控风险的方式。

需要强调的是,AILD并不是对所有传统检测手段的替代,而是其中一枚重要“拼图”。在具体项目中,我们通常会将AILD与浓度检测、工艺联锁、人工巡检等手段组合应用,通过分层防护的方式提升整体泄漏防控能力。

如果您所在的现场也有高空点位多、脚手架频繁搭拆、微小泄漏发现晚、排查慢、夜间和恶劣天气巡检压力大等难点,不妨考虑引入这样一套超声波成像测漏系统,让问题先暴露在屏幕上,如您有需求或需要更合适的检测方案,请通过下方表单与我们联系,我们的销售或技术支持工程师将与你取得联系。