2025-12-19

拼版 PCBA 综合测试方案:解决多品类产线测试效率瓶颈

在TWS/OWS 耳机、智能音响、智能眼镜等智能硬件规模化生产领域,PCBA测试环节的集成化水平、成本控制效率与适配能力,已成为制造企业能否稳定交付与控制成本的关键因素。

CRYSOUND自主研发的拼版PCBA产测方案,以 一拖八并行测试架构 为核心,突破传统测试设备的功能局限与适配瓶颈,集成电性能、射频(RF)、音频与功耗测试能力,帮助多品类智能硬件产线 显著提升PCBA 产测效率并降低综合制造成本。

一、行业痛点:多品类生产下的传统产测困境

智能硬件行业产品形态差异显著、迭代周期缩短,传统自动化测试设备逐渐暴露诸多短板,尤其在跨品类生产场景中问题更为突出:

- 空间利用率低:传统设备多为单一品类定制,智能音响的功率测试、智能眼镜的低功耗测试、耳机的射频测试需单独配置专属设备,导致车间空间占用率高,扩产改造难度大;

- 人力成本高昂:单板设备需专人值守校准,且不同设备操作逻辑差异显著,员工需更多培训才能上岗,订单旺季依赖临时增员维持产能,人力成本随产能同步上涨;

- 生产效率偏低:测试流程呈串行排布,拼版需在多工站间转运,叠加智能音响多声道测试等特殊工序耗时,产能始终难以匹配订单需求;

此类问题直接导致企业陷入“扩产即增本、换品即停线”的运营困境,制约了市场响应速度与盈利空间提升。

二、核心优势:多场景适配的一体化解决方案

CRYSOUND拼版PCBA产测方案依托成熟的技术架构与丰富的行业应用经验,摒弃传统设备“单一功能、单一适配”的设计逻辑,从多品类生产实际需求出发,实现测试效率与成本控制的双重优化:

1. 全功能集成设计,空间占用优化50%以上

方案将电性能测试、射频验证、音频检测、功率稳定性测试等核心功能集成于单一设备,形成一站式测试闭环:

- 智能音响场景:集成多声道同步测试与大功率稳定检测模块,无需单独搭建声学测试环境与功率验证台,设备占地面积仅25㎡,较传统分散式布局节省空间58%;

- 智能眼镜场景:适配小型化PCBA 测试需求,聚焦低功耗电流精准测试与近距离射频验证核心功能,避免微型板件因多工站转运造成的损伤;

- TWS/OWS 耳机场景:射频、音频、电流参数测试一体化完成,8通道并行测试架构支持单拼版高效测试节奏。

通过功能集成,单台设备可替代传统3-4 台专用设备的测试能力,显著提升车间空间利用率,为扩产提供灵活适配条件。

2. 智能化运维体系,人力成本降低约 60%

依托标准化操作界面,方案实现“半无人值守式” 测试运营:

- 自动化流程管控:人工上料后,系统自动完成扫码建档、多模块同步测试、数据实时上传,异常情况触发分级报警机制,无需专人全程值守;

- 统一操作逻辑:全系列设备采用标准化人机交互界面,员工经单次培训即可掌握多品类测试操作,大幅降低培训成本与操作失误率;

- 运维效率提升:1 名运维人员可同时管理4台设备,较传统自动化设备“1人管2台”的配置模式,人力效能提升 200%。

3. 并行测试架构,产能实现翻倍增长

突破传统串行测试瓶颈,采用多通道并行测试设计,不同测试模块同步运作,大幅压缩单拼版测试周期:

- 智能音响:多声道测试与射频验证并行推进,产能从传统设备的约 150 块/小时提升至300块/小时以上;

- TWS/OWS 耳机:8通道并行测试实现400块/小时以上稳定产能,较传统单通道设备效率提升约 150%。

无需通过增加设备数量“堆产能”,即可满足订单旺季的交付需求,优化产能成本比。

4. 标准化技术支撑,测试精度与可靠性双重保障

方案核心测试模块均通过严格的校准验证,符合行业权威标准:

- 搭载RF 射频测试模块、MBT电性能检测模块及音频loopback闭环测试单元,支持高通、BES、杰理等主流芯片系列的精准测试;

- 测试精度符合IPC-A-610 PCBA 可接受性标准,射频屏蔽效能在700MHz-6GHZ时≥70dB,音频失真度在100Hz-10kHz<1.5%,电性能测量精度控制在量程 ±0.5% 以内;

- 试数据可生成多种数据保存格式,支持从测试前到测试后的流程追溯,满足ISO9001 质量管理体系要求。

三、成本优势:多维度降本增效的量化成果

CRYSOUND方案从设备采购、运营管理、质量控制三个维度,为企业构建可持续的成本优势:

- 设备采购成本:集成化设计减少专用设备采购数量,跨品类生产无需重复投入,初期设备采购成本降低30% 以上;

- 运营管理成本:空间占用优化使车间租金间接降低,人力配置精简减少工资与管理支出,长期运营成本单台年均节省15-30 万元;

- 质量控制成本:一体化测试减少拼版转运中的磕碰损耗,智能眼镜等轻薄板件损耗率降低 30%,同时通过精准测试与数据追溯,产品不良率控制在 2% 以下,较传统模式降低40%以上。

四、实测案例:多品类生产的效率升级实践

以下案例数据均基于合作客户实际生产记录,经脱敏处理后呈现,反映方案在真实场景中的落地成效:

案例1:TWS耳机中型代工厂(月产能50万套)

初始痛点:800㎡车间部署 4 条传统线,每条线配置 4 名运维人员,单条线小时产能约 200 块,订单旺季交付压力大;

方案应用成效:4 条传统测试线整合为 2 条CRYSOUND测试线,车间腾出 200㎡扩产空间;每条线仅需 1.5 人值守,月人力成本节省 4.5 万元;单条线小时产能提升至 400 块,整体月产能提升至 100万套,交付周期从 15 天缩至 10 天;

核心价值:空间利用率提升 25%(源于设备集成化设计),人力成本降低 37.5%(得益于标准化操作),产能提升 24%(依托并行测试架构)。

案例2:智能音响品牌工厂(月产能15万套)

初始痛点:多声道测试与射频测试分设 2 个工站,合计占用车间空间 60㎡;大功率测试环节不良率达1.2%,主要源于转运过程中的板件损伤;

方案应用成效:一体化设备仅占用 25㎡空间,节省 35㎡生产区域;一体化测试消除多工站转运,转运不良率降至 0.5%,月均减少产品损耗 1000 套;

核心价值:空间占用率降低 50%(集成化设计主导),换型效率提升25%(标准化参数配置支撑),转运不良率下降 31.8%(减少转运损耗)。

本方案已在10+工厂,30+条产线稳定高效运行。

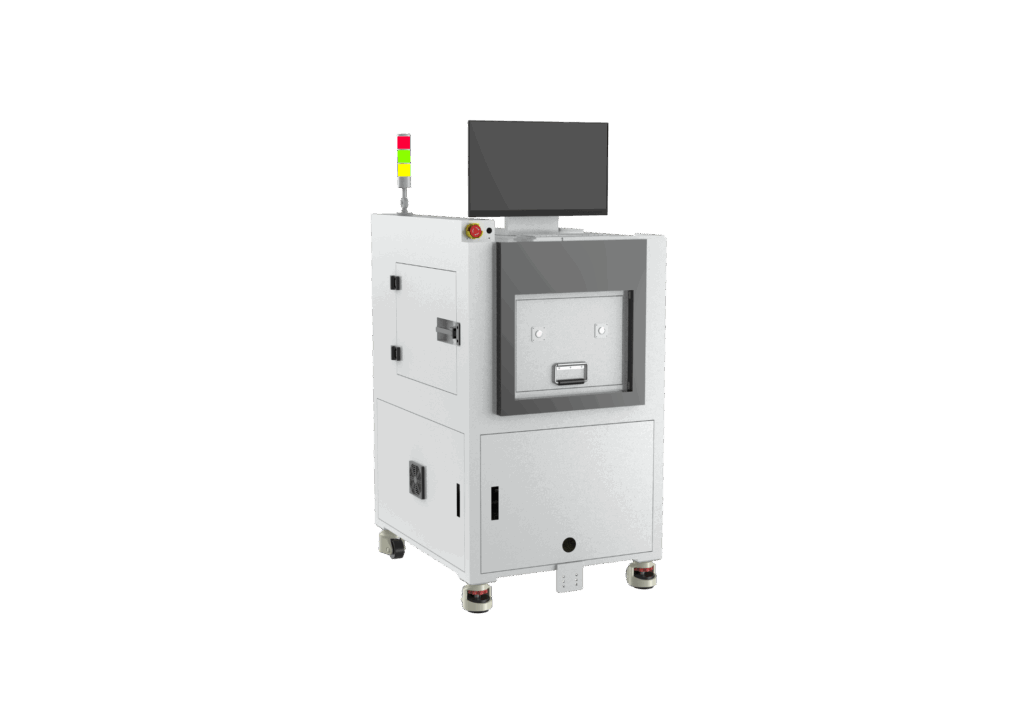

图:软件测试界面

五、与自动化设备的核心差异对比

| 对比维度 | 自动化设备 | CRYSOUND集成化产测方案 |

| 功能适配 | 单一品类定制,跨品类需多设备协同 | 集成多场景测试功能,覆盖耳机/ 音响/眼镜等全品类 |

| 换型效率 | 无标准化流程,换型停线 32小时 | 参数化配置优化,换型停线缩短至 4 小时 |

| 空间占用率 | 单功能设备分散布局,空间利用率低 | 一体化设计,空间占用较传统设备节省 50%+ |

| 初期投入 | 多设备采购,初期投入高 | 集成化设计,初期投入节省30% 以上 |

CRYSOUND方案以“需求导向”替代传统设备的“功能导向”,通过技术集成与流程优化,实现从“设备适配生产”到“生产定义设备”的模式升级。

六、选择CRYSOUND拼版测试设备,选择确定性的品质与效率

在智能穿戴设备竞争步入白热化的阶段,品质与交付速度是制胜关键。CRYSOUND PCBA一拖八综合测试系统,不仅仅是一台设备,更是一套提升产线核心竞争力的解决方案。它确保了每一片出厂PCBA都拥有可靠的无线连接、优化的功耗表现和内置的安全防护,让您在大规模量产中,,依然能对品质保有信心并对数据朔源有更好的掌控。

欢迎联系我们的测试专家,获取针对您产品的定制化测试方案与演示,共同开启高效、高可靠性的智能穿戴制造新篇章