2026-01-09

DAQ与PC连接方式:以太网 / USB / Wi-Fi / PXIe

在正式地进行数据采集前,至关重要的一步是连接数据采集前端与PC,通常工程里主要有这几种方式:USB 外置直连、Wi-Fi 无线连接、以太网、PXIe 等。

本文将从这四种常见连接方式的区别、优势点、局限性几个维度,展开进行介绍,帮助用户对数据采集有更深层次的了解。

一、以太网连接

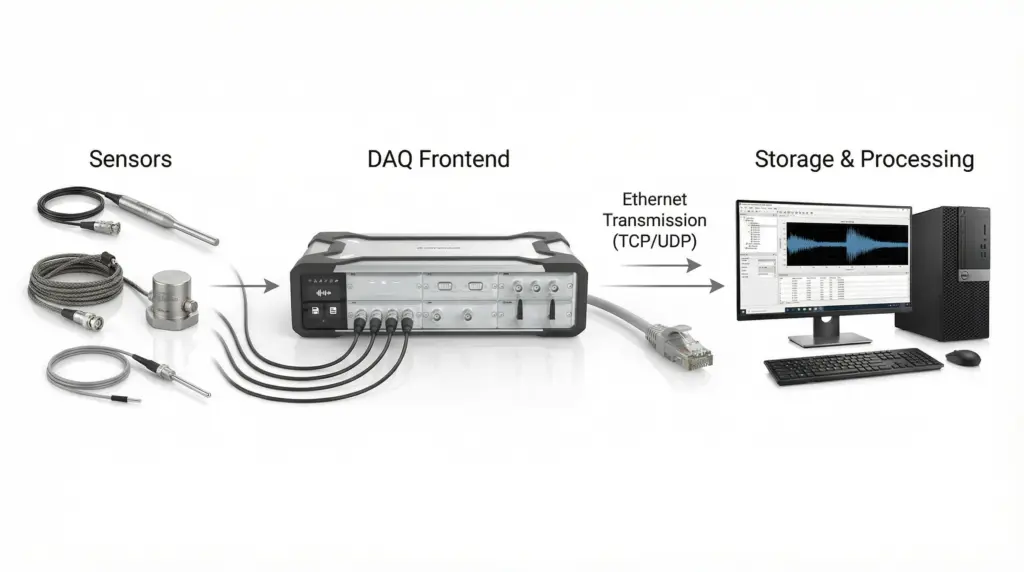

以太网连接是指采集前端通过网口进入局域网,PC 通过IP网络访问前端。它典型的数据链路如下:

传感器→前端采样→ 以太网传输(TCP/UDP 等)→PC/服务器存储与处理,这种部署拓扑从简单到复杂都很常见,比如:

- 前端 ↔ PC 直连(点对点)

- 多前端 → 交换机 → PC/服务器(分布式)

以太网连接的优点:

- 拓扑灵活:单点、多点、分布式都能组织起来;

- 距离与布线从容:网线/光纤在跨房间、跨楼层、跨区域布点上更舒服,工程上也更容易规范化走线;

- 网络基础设施成熟、可维护性强:交换机、网线、模块、光纤、机柜配套非常成熟;出现问题时也更容易定位;

以太网连接的局限性:

- 网络环境会引入不确定性,拓扑、交换机能力、端口拥塞、广播风暴、链路错误都可能导致体验波动;

- 多设备/多节点时,对网络规划要求上升,包括 IP 地址规划、网段划分、是否需要 DHCP、是否跨网段路由、交换机级联层数等。节点一多,不规划就容易乱。

- 网线质量、屏蔽接地、走线靠近强电、端口接触不良、交换机电源波动,都可能表现为丢包/重传/速率协商异常

对于工程师来说,以太网连接的使用体验很直接:在试验场地里往往只需要一根网线,就能把数据采集前端和PC快速连起来,参数配置、开始/停止采集、实时查看与存盘都能顺畅完成;当测试距离拉长时,可以通过增加网线长度,或在更远距离下采用光纤链路,把数据稳定传回到电脑侧;在跨楼层、跨房间甚至噪声/安全限制较多的现场,工程师也不必近距离待在试验区域,通过网络在办公室或控制室就能完成采集与监控。当然,网线太长也是一件让人苦恼的事情。

SonoDAQ Pro标配了两个千兆网口(GLAN,菊花链级联,支持90W PoE++供电),且还配备了具备千兆带宽的USB-C口,给用户更加灵活的网口连接方式。

二、Wi-Fi连接

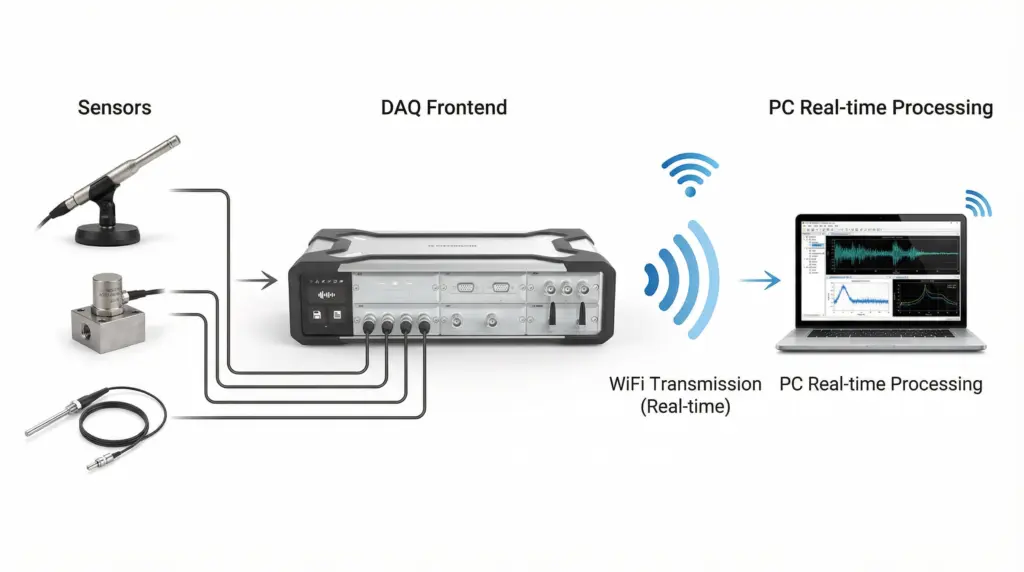

Wi-Fi 无线数据采集指采集节点通过无线网络与 PC 或局域网通信。和“网线换成无线”不同的是,Wi-Fi 采集系统通常会有两种典型工作方式:

实时回传型:采样后实时通过 Wi-Fi 把数据传到 PC;

本地缓存/存储型:数据先在采集端缓存或存储,Wi-Fi 主要用于控制、预览、回传片段或任务结束后导出。

组网方式也常见两类:

- 数据采前端接入现场 AP(STA 模式);

- PC开启热点,数据采集前端连接热点。

总之,需要数据采集前端有连接Wi-Fi能力,其次需要与PC处在同一个局域网中。

Wi-Fi连接的优点:

- 免布线:无法走线/不允许走线时,DAQ直接放在采集点的近端,工程师直接通过Wi-Fi控制DAQ进行数据采集;

- 灵活数据采集:通过将DAQ IP映射至公网,PC通过IP地址访问DAQ,从而进行超远距离的数据采集控制。

Wi-Fi连接的局限:

- 连续大数据量传输不确定:无线链路可用带宽随时变化,长时间连续采集更容易暴露丢包/重传/缓存溢出等问题,数据越大、越“拉满”越明显;

- 稳定性受环境影响大:多径反射、同频干扰、AP并发/拥塞、设备移动导致信号路径变化,都会带来吞吐波动、时延/抖动增大,表现为实时曲线卡顿、偶发掉线或重连。

在实际的工程应用中,

Wi-Fi 连接常出现在不方便或不允许布线的测试任务中,或者有远程/异地数据采集的需求,而不方便部署网线的情况。工程师可在电脑端远程配置参数、启动/停止采集、查看关键指标或抽取关键片段;如果数据量较大或需要长时间记录,通常会配合前端的缓存/本地存储,让 Wi-Fi 负责“看得见、控得住、回得来”,而数据完整性由数据采集前端兜底。

三、USB连接

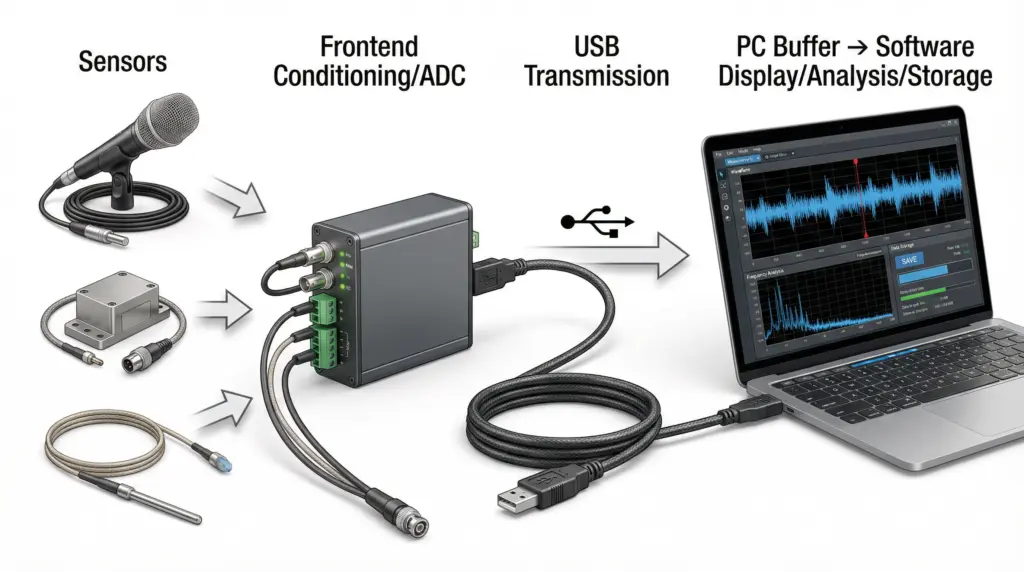

USB 数据采集设备通常指:采样发生在外置前端(前端内置ADC/调理/时钟等),PC 负责参数配置、显示分析和数据存储,USB 负责把数据“搬进电脑”。系统关系一般是

PC 作为 USB Host,采集前端作为 USB Device。

USB连接的优点:

- 部署门槛低、上手快,不用配 IP、不依赖网络环境,插上设备、装好驱动/软件基本就能开始采集;

- 便携性强,外置盒子+笔记本的组合很常见,适合外场、客户现场、临时布点等需要“带着走”的任务;

- USB 接口普及度高,线材、转接、固定夹具、扩展坞等配套好找;

USB连接的局限:

- 扩展性通常不如网络/平台型方案自然,当系统从“单前端”扩到“多前端、多点位协同”,USB 的布线、管理与同步方式会更依赖具体实现;

- 同一 USB 控制器下挂多个高吞吐设备(采集前端、外置 SSD、摄像头等)时,可能出现吞吐波动、缓冲告警、偶发卡顿。

- 不同电脑的 USB 控制器、驱动栈、系统负载、电源管理策略不同,同一设备在不同主机上可能表现差异明显。

常见的 USB 采集前端多为便携式外置设备,这类设备通常集成较完整的通用测量接口,例如模拟量输入/输出、数字 IO、计数器/编码器等,通过一根 USB 线即可完成与 PC 的连接与控制,实现数据采集、显示与存储。它在外场/客户现场的临时测量、研发阶段的快速验证与调试、小通道短时间测试等方面应用广泛。

四、PXIe连接

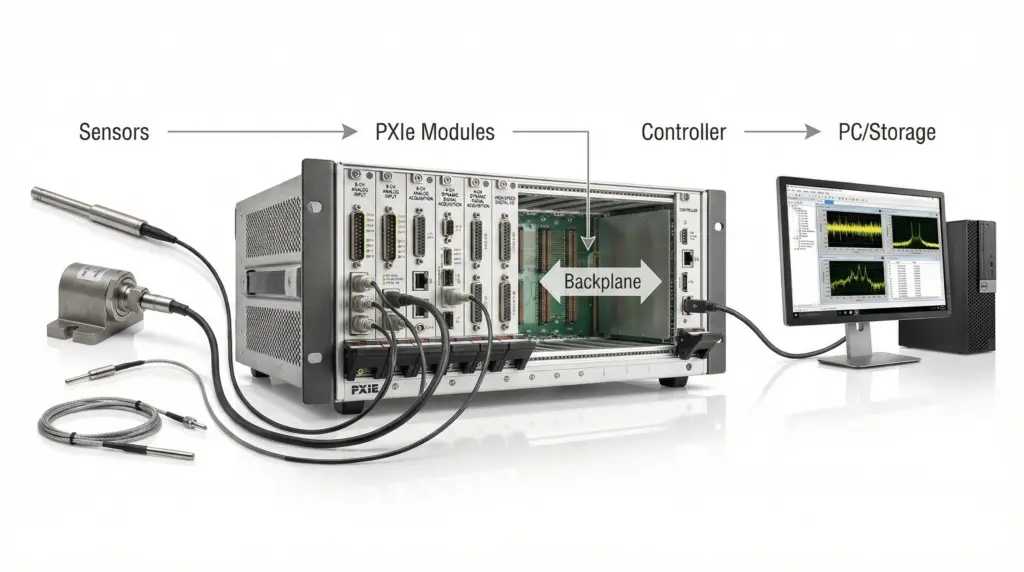

PXIe 是“机箱 + 背板 + 模块”的平台形态。采集/仪器模块插在机箱内,通过背板互联;机箱再通过控制器或外部链路与 PC 工作站协同。它与“单个外置采集盒”的差别在于:平台化、模块化、系统级组合能力更强。

如果机箱内部插入一个PXIe Controller,那么它自己就是一台主机,可以独立完成采集工作。

当没有插 PXIe Controller 时,PXIe 机箱一般不是用普通网口直接连PC,而是用一条“把 PCIe 总线延长出来”的远程控制链路,让外部 PC 像插了本机 PCIe 设备一样识别机箱里的模块。工程里最常见的连接方式有两种:MXI-Express(PC 端插一张主机接口卡,机箱端插远程控制模块,用专用线缆连接)和 Thunderbolt。

典型的数据链路如下:

传感器 → PXIe 模块采样/处理 → 机箱背板 → 控制器/链路 → PC/存储

PXIe连接的优点:

- 机箱里按需插不同功能模块(模拟/数字/总线/开关矩阵等),系统能力来自“模块组合”,后期加模块、换模块比较顺利;

- 系统工程化程度高:供电、散热、安装形态更像“测试平台”,做成机柜/台架系统后,布线、维护、备件管理更规范;

- 当测试系统不是一次性项目,而是会持续扩展通道、增加功能、升级模块时,平台化的可演进性更友好。

PXIe连接的局限:

- 成本与体积通常更高:机箱+模块体系的投入明显高于“PC+单卡/单盒”,也更偏固定部署。

- 移动/外场不够友好:对需要频繁搬运、快速搭建的任务,PXIe 的“工程化优势”反而会变成负担;

- 系统搭建复杂度更高:它更像“搭一套测试系统”,需要考虑机柜布局、线束管理、散热、供电余量、接地等系统问题。

实际上,SonoDAQ Pro 采用基于 PCIe 的模块化背板架构。各功能模块通过背板与主控平台(ARM)实现高速数据上下行、数据同步以及供电。我们将这一内部互联机制命名为“Trilink”。在实现模块化扩展的同时,SonoDAQ Pro 还支持 GLAN、Wi-Fi 与 USB-C 等外部通信接口,显著提升了部署与应用的灵活性。

如果你想更直观地了解 SonoDAQ 在不同连接方式(USB / Wi-Fi / GLAN)下的实际用法、典型场景案例和常见配置清单,可以访问 www.crysound.com.cn查看相关资料,也欢迎联系兆华电子(CRYSOUND)团队。

阅读更多

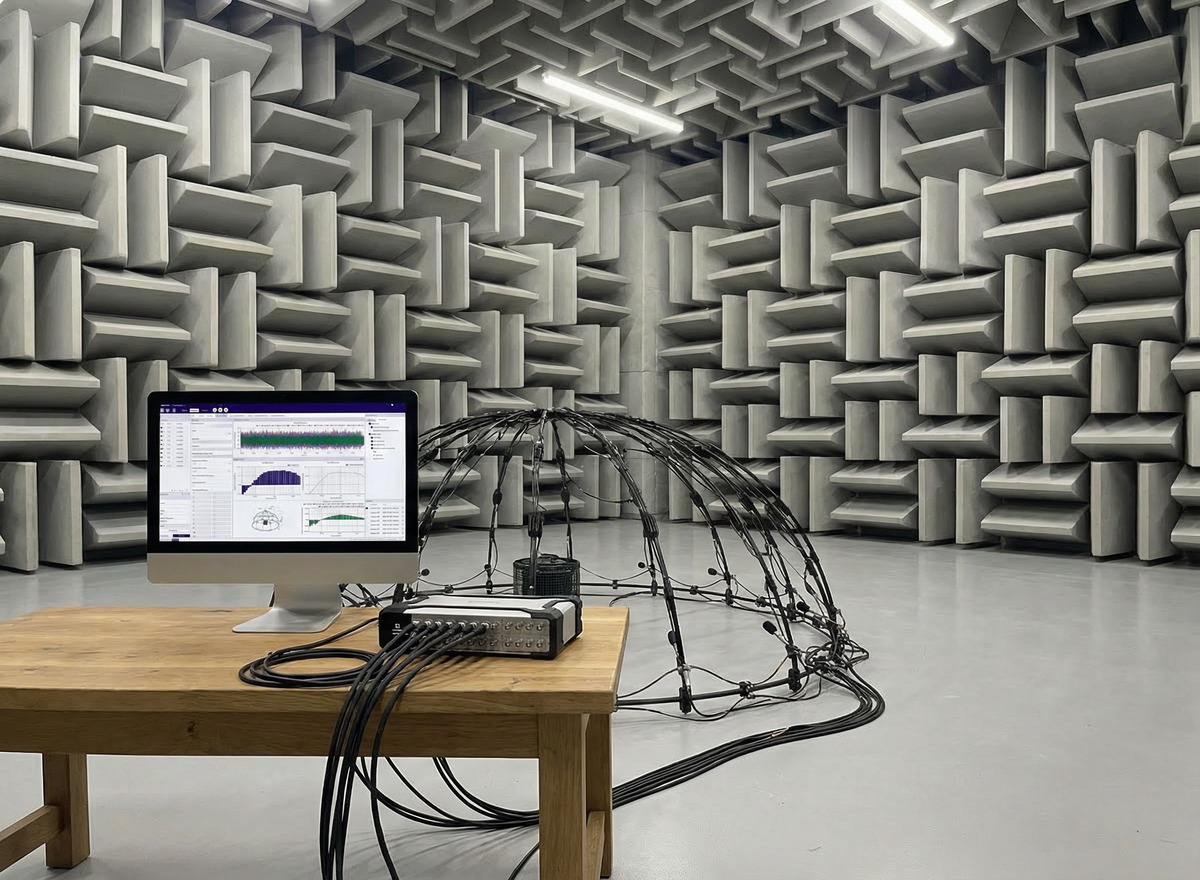

OpenTest ISO 3744 声功率测试流程

SonoDAQ 如何实现纳秒级多设备同步采集?

SonoDAQ:灵活可扩展的声学与振动数据采集系统

SonoDAQ外壳漆层硬度测试

什么是数据采集系统(DAQ)?